近几年,不论是在国内还是国际,慢慢的变多的卡车企业推出电动重卡产品。在国外,主要生产企业有特斯拉、Tanfield集团、Electrorides、史密斯公司、TransPower、斯堪尼亚和西门子、宝马公司等。

而国内如果包括环卫车生产企业,将近30多家。如果排除环卫车生产企业,仅有8家企业研发、生产与销售,分别为比亚迪成都大运、东风、安徽华菱、第一汽车集团、一汽解放青岛、湖北三环、中通客车。不过,虽然有许多家车企在生产,但规模化较小。

重卡是重型卡车的简称。这是一种地道的、传统的、非正式的对重型货车和半挂牵引车的称谓,包括大家在公路上看到的各种专用车(洒水车、消防车、公路清洁车、油罐车、搅拌车等等)、自卸车(拉土车,都有举升器)、货车(运货的,包括牲口之类)以及一些不多见的越野车(军用的多)。

重卡在中国一般指总质量在14吨以上的卡车及其各种改装车型。由于装载量大,耗能也多,如果用电池驱动,需要大量电池。不过,在大多数主流媒体中,重卡仅仅包括混泥土搅拌车、自卸车、载货车、牵引车和半挂车,并未把环卫车等其他车型纳入该阵营中。

在GB/T3730.1-88标准中,重型载货车总质量>14吨。在GB/T 15089-2001标准中,N3类车型,最大设计总质量超过12000kg的载货车辆,没有明确说明是哪类车型。

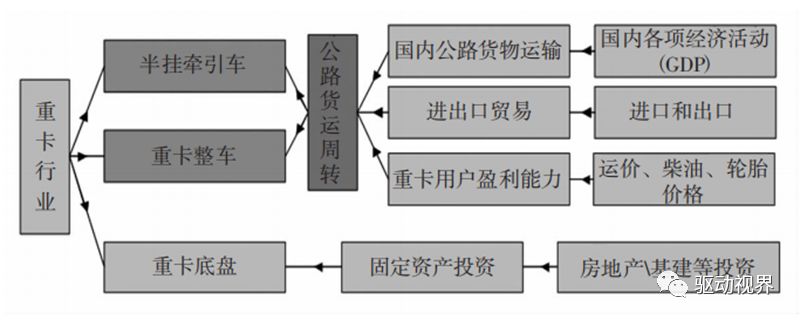

重卡根据车型可分为整车、半挂牵引车和底盘三类;根据用途可分为物流运输类和工程建设类。其中,整车和半挂牵引车大多数都用在物流运输,底盘大多数都用在改造工程用车,满足工程建设需要。

在这里我们将探讨总质量大于12吨的电动版的混泥土搅拌车、自卸车、载货车、牵引车、半挂车和其他作业类专用车,不包含环卫车。

运输类电动重卡市场,各类车型都不完全一样,电动牵引车、电动载货车、电动自卸车等,受制于续航里程大小,目前主要在场地用车和固定线路运行。如港口和码头、仓库、铁路站、机场以及工地内。

其他专用车,如电动电源车,大多数都用在为车辆进行充电;电动教练车的市场在驾校等:电动混泥土搅拌车,用于混凝土搅拌机里搅拌好的混凝土或砂浆运送,主要市场在土木工程建设集团等。

一般而言,物流运输类重卡需求与物流行业景气程度紧密关联,主要根据公路货运量、公路货物周转量等因素;工程建设类重卡需求与基建工程、房地产新开工数量等紧密关联,主要根据固定资产投资强度,房屋开工面积等因素,并受货币信贷宽松程度影响较大。

重卡一般用柴油、天然气发动机,或者增程式动力系统,除了主驱动,还有很多辅助动力系统也很耗能。如果用纯电动驱动,只能在“弹丸之地”运行,比如一些地理范围小的国家,或者是码头到物流中心、工厂园区内还可以。

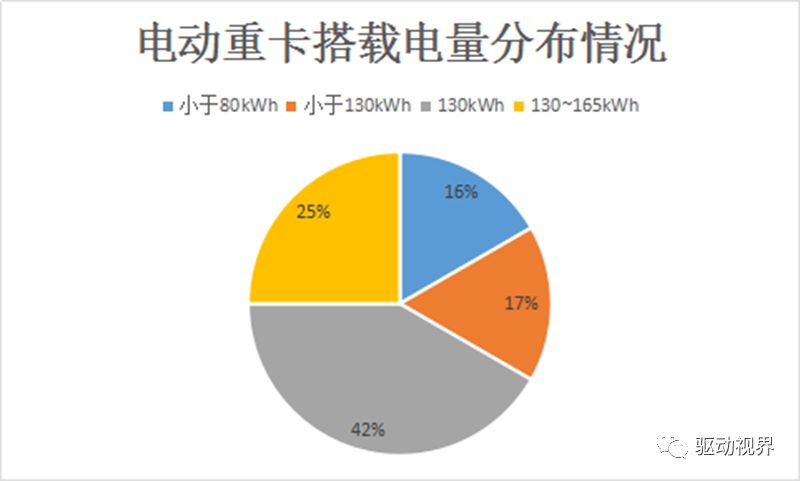

在这些车辆中,有一些车辆自重较大,续航里程和搭载电量却很小,载货能力有限。电动重卡发展最主要的制约因素就在于续驶里程方面,目前电池技术还满足不了长途运输的需求。除非充电配套设施做得很好,才能解决续驶里程短的问题。

货运用的重卡,续航要求必须在500公里以上,类似于TeslaSemi,但是国内目前达不到这么长续航,目前用途主要是码头,还有就是货物转运等等。

工程类的重卡,工况恶劣的场景,一来对通过性要求高,电池不好布置,二来尘土砂砾等很多,也可能会影响电池包和充电设备,应用受限;工况较好的场景,比如搅拌车、叉车,目前的需求量比较大。

除了上述原因,重卡电动化还比较远,原因还在充电难。重卡在高速上跑得比较多,但在高速上很难布置重卡用的充电桩。目前新能源汽车补贴的政策没有向重卡倾斜,纯电动重卡的购置价格和使用成本,比天然气等动力的要高。

比亚迪是中国新能源汽车标杆企业,也经常被用来对标特斯拉。在TeslaSemi发布之后,国内多家媒体也报道了比亚迪在电动卡车方面的探索。比亚迪提供的信息数据显示,该公司新能源卡车已在全球诸多城市投入运营,数量已超过千台。尤其是在美国市场,重卡占据60%以上的市场占有率,是全美最大的纯电动卡车生产商。

众所周知,纯电动重卡虽然市场广阔,但却面临车载能量不足和使用成本过高的局限。一方面,受制于重卡车身,不适合装配过多的电池,难以提升运输里程;另一方面,重卡功率较大,实现电动化需要配备较大的电池组,对车辆本身就是负担,会导致纯电动重卡成本过高。为此,一度有专家据此认为,纯电动并非适合所有车型。

目前在“新能源”受到国家全力支持的情况下,各车企也在努力研发更清洁的纯电动商用车,然而相比于电动轻卡等已经规模化投入市场的车型,纯电动重卡仍被其“续航短、自重大、价格高”的硬伤所局限。

中国目前的重卡市场依然以手动变速器MT为主流,以美系的双中间轴结构变速器占非常大的优势。其优点是双中间轴结构安装简单,精度要求低,承载能力强;低速挡速比较大,从而使车辆具有非常出色的起步能力,更大的拖挂总质量,出色的起步能力也延长了离合器的使用寿命。

中国市场上对变速器的可靠性、价格的要求远高于舒适性、燃油经济性要求。未来中重型变速器的发展趋势将会以自动化和电气化为主:整车燃油经济性和排放的要求逐步的提升,同时从驾驶舒适性考虑,要求变速器的同步器性能,操控性能也要逐步的提升,从而有效减小驾驶员的劳动强度。

除此之外,随着动力升级及燃油经济性的要求,增输出扭矩和输出功率,减小主减速比,变速器的额定输入扭矩也随之增加。整车燃油经济性以及排放要求逐步的提升,要求变速器与发动机的设计与匹配更为合理,通过变速器的调速作用,使发动机更多的运行在高效区,以提升燃油经济性和降低排放。

国内目前主流的中重型车辆的自动变速器依然以机械式自动变速器(AMT)和液力自动变速器(AT)为主。其中机械式自动变速器(AMT)在手动变速器的基础上加装电控电动、气动或者液动单元,实现自动换挡。

目前AMT在欧洲已经普遍的使用,市场占有率超过了55%;近年来美国市场的AMT也得到了快速推广,市场占有率为40%左右。然而,AMT在国内中重型卡车的应用则处于刚刚起步阶段。而液力自动变速器(AT)在行星机构前加装液力变矩器,实现无冲击、无动力中断换挡,但由于成本高,传动效率偏低,目前只在少数工程机械车辆以及专用车上使用。

伊顿在2015年率先在北美推出了适用于商用车的双离合变速器(DCT),在结构上采用了平行布置的湿式离合器单元,搅油损失达到最小;其液压模块单元采用发动机驱动的液压泵总成,可在停车或者巡航状态有实际效果的减少压力负载。

但是伊顿推出的Procision系列双离合变速箱最大承载扭矩只有895Nm,长度达到了765mm,同时没办法提供辅助制动的方案,并且成本偏高,导致其在中国市场的实用性不强。

随着日益严格的排放法规推出,以及中国“少油多煤”的能源特点,为了最好能够降低对外能源的依存程度,全力发展新能源具有天然的驱动力。国内目前有多家重卡主机厂已经推出了纯电动重卡驱动方案。

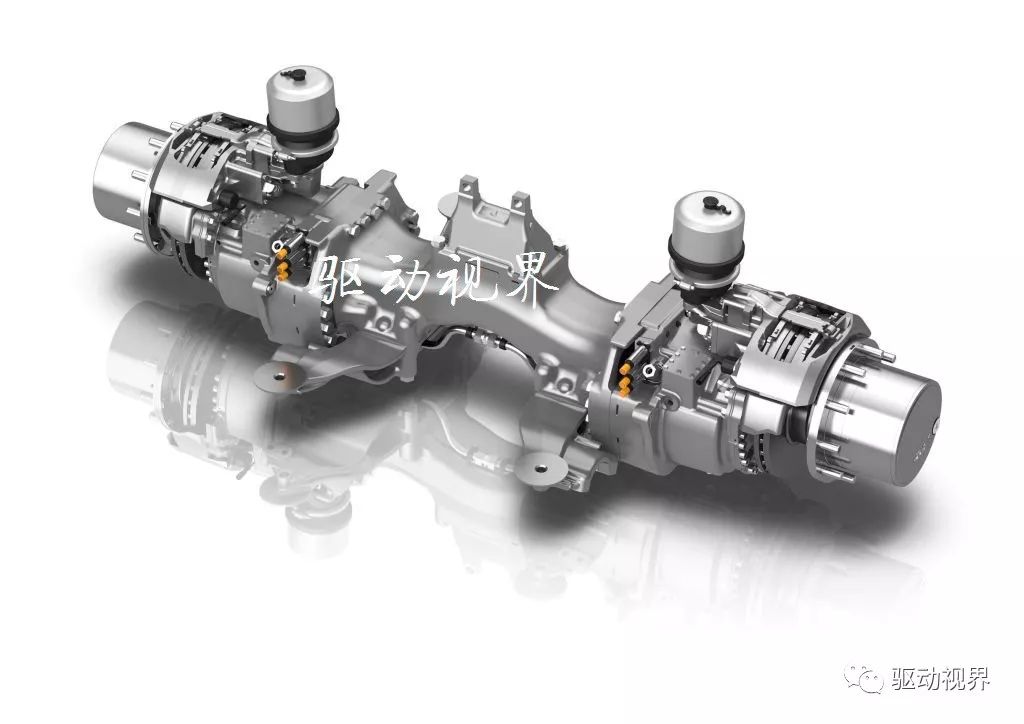

典型的如一款9挡重型EV-AMT的港口牵引车纯电驱动系统,最大的承载扭矩能够达到2200Nm;匹配不一样的功率等级的驱动电机,能够很好的满足从满载31吨到70吨的很多类型的卡车需求。

纯电动重卡的驱动一般都需要匹配多挡位的机械式自动变速器(AMT),但和传统的AMT系统不同,EV-AMT去掉了离合器以及机械式同步器,由电机主动同步代替机械式换挡时的摩擦被动同步,实现自动换挡。

使用带EV-AMT的纯电动驱动系统和流行的直驱系统相比,除了能够大幅度提高动力性能以外,能够有效减小电机扭矩需求,以此来降低系统成本,并且由于变速器的调速功能使电机保持在高效工作区域,从而能大幅度降低动力系统耗电量。

有研究表明,一辆重型卡车的排放量相当于至少30辆小轿车的排放。因此纯电动驱动系统(EV-AMT)对于减少汽车尾气排放,节省燃油有明显优势。但纯电动重卡依然面临着车载电池能量不足和使用成本偏高的天然劣势。另外考虑到充电设施不足以及充电便利性问题,纯电动重卡并非适合于所有车型,目前的应用多偏向于港口、码头以及固定路线的高速城际运输等细分市场领域。

尽管纯电动重卡能轻松的获得的政府补贴最高,但由于需要装配的电池也更多,导致系统初始投入成本过高;但是由于其零排放零油耗特性,会在部分特定应用领域(如港口)或者特定工况得到应用。

许多国外的商用车企业很早就开始在混合动力重卡进行产品布局。早在2006年,沃尔沃就宣布已经开发了大型车辆的混合动力技术,将使燃油效率提高5~10%。沃尔沃FE混合动力为26吨级的并联式柴油电动混合重卡,使用带有I-Shift键的AT2412D的12速顶级变速器。搭载了两款道依茨D7F300的7L六缸柴油发动机,分别可以输出300马力和340马力,最大扭矩为1300N.m/1200-1700r/min。电动机位于发动机和变速器之间,最大输出功率为120KW,输出扭矩为800N.m。

作为系统的技术领导者,日本丰田在2015年的东京车展上展出了旗下日野重卡的混动产品, 驱动系统采用了一辆排量为8.866L的直列六缸发动机,在1800rpm的转速下可以输出最大360马力,当转速在1100rpm的时候能输出1570Nm的最大扭矩。该系统搭载了一辆12挡AMT变速器,混合动力的驱动电机峰值功率为90kw。

综合看来,国外推出的混合动力重卡驱动系统,受限于新能源系统,特别是由于电机以及电池系统普及的规模小,而造成系统成本高;而且选用的电机功率小,混合动力系统的驱动还是以传统的发动机驱动为主,电机主要的功能以辅助驱动和能量回收为主,另外受限于重卡高速为主的工况,因此节油效果并不明显,最多不超过15%,因此普及率也不高,没有投入实际运营。

因此,在中国发展混合动力重卡,要考虑重卡运行的特殊工况,结合新能源配套系统产业化带来的成本优势,优化混合动力重卡电池的电量的配比、驱动电机功率选型以及混合动力变速器(Hybrid-AMT)挡位速比和离合器的选型。特别是运行模式上更应倾向于使用纯电起动和驱动模式,而在高速巡航或者爬坡等模式下才让发动机参与到车辆驱动当中。

目前,特百佳推出的混合动力重卡驱动系统方案中,集成了峰值达180kw的驱动电机,搭配使用一款九挡AMT构成高性能的混合动力驱动系统(Hybrid-AMT);再配合多种工作模式包括发动机启停、纯电驱动、联合驱动以及能量回馈,在启停较频繁的工况如城市道路循环工况UDDS(Urban Dynamometer Driving Schedule)下,节油率可以超过30%;而在高速巡航等匀速占比多的情况下,也能达到相比手动变速器23.5%的节油率提升,同时大幅度降低有害化学气体的排放,使车辆更容易达到国五排放标准。

另外国内重型卡车也有少部分系统考虑搭载48V微混系统,但节油效果不明显,因而市场占有率会受到限制。由此看来,随着新能源系统的普及,新能源重卡驱动系统完全有可能是在市场中占据一席之地;中重型自动变速驱动系统由此一来也将重新分类。

然而最终纯电动重卡以及混合动力重卡能否像新能源客车一样在中国实现跨越式发展,将取决于产品生命周期成本以及最终为用户带来的价值。

假设国产的液力缓速器为系统标配,而纯电动和混合动力驱动系统由于自身的电机带有的能量回馈功能,实际上相当于配备了电涡流缓速器的功能,因此系统不需要额外搭载缓速器。

混合动力重卡在现有补贴的情况下(如上表所示),整体使用周期成本甚至优于手动箱MT;如果补贴完全取消,能够最终靠高充放电倍率电池以减少装载电池容量(如30kwhr),从而系统周期使用成本可与手动箱MT竞争。如此算来,混动重卡在5年内的产品生命周期成本可同进口AMT持平,8年内成本更优于进口AMT系统;并且明显降低司机驾驶强度,且能实现油耗有效降低,达到节能减排的目的。

电动卡车的另外一个大问题,那就是它的自重。据了解,电动卡车普遍要比同类型的柴油卡车重很多,自重大主要是因为电池导致的,一辆电动6X4牵引车电池的重量通常能达到3吨多。

自重大就连特斯拉都没办法,电动卡车无论是牵引车还是轻卡,它们的自重普遍偏重,究其缘由是因为电动卡车为了能够更好的保证一定的续航,车上会安装大量的电池,车辆的自重自然轻不了。

在工信部网站的公告信息我们大家可以看到,大运6X4牵引车自重竟然13吨多,而柴油牵引车在8.5吨左右。另外,华菱的一款电动自卸车底盘的自重也达到11吨。

在之前的展上,工作人员介绍解放JH6电动牵引车自重在12吨左右,仅后面的电池组就有3.43吨。电动牵引车比传统的柴油牵引车重3-4吨,在当前斤斤计较的运输环境下,电动牵引车的自重是挺大的硬伤。

电动卡车的自重大,是因为现在单个电池单位体积内的包含的能量也有限,为增加续航里程,只可以通过增加电池的数量来提升续航里程,这也是什么现在电动卡车自重大的直接原因。

不光是电动牵引车自重大,轻卡与VAN类也同样面临这样的一个问题。在上海举办的亚洲生鲜展会上,某款电动冷藏轻卡,配有两组电池,重690公斤,而整车自重达4900公斤,该车作为一款4米2轻卡,法规限值4500公斤,这辆车不拉货就已经超载了。

在特斯拉电动卡车的发布会,有续航能力,有充电时间,但是对于车辆的自重却只字未提。后续有相关媒体爆料:“特斯拉的电动卡车电池在4.5吨左右”,更有传言说特斯拉电动卡车高达“14吨”!所以能看出,特斯拉电动卡车的自重不会轻了,电动卡车自重大这个硬伤,看来特斯拉短期内也没办法解决。

目前国内的用户对于车辆的自重比较敏感,为了多拉货物,他们在购车的时候会格外在意车辆的自重。电动卡车的自重大,很大的原因就是因为电池太重,就目前的形势来看,对自重比较敏感的用户是不会选择电动卡车的,

充电慢一直是电动卡车的诟病,根据之前掌握的资料,我们先来看看几个电动卡车的充电时间及续航里程。

陕汽轩德E9可以在3个小时将电池充满,满电的情况下可以提供300公里左右的续航里程,也就是说充电一小时,大约能行驶百公里。

解放JH6电动牵引车车身总共设计有4个220v充电口,在全部使用的状态下可在30分钟内充满50%电量。

大运电动牵引车,支持快速充电(15分钟充满40%电量),车辆在满载的情况下可持续运行120公里。

荷兰VDL公司的电动卡车,目前只配备了一块电池,但是电量有限,而电池充满电量需要1.5小时。

特斯拉电动卡车就比较厉害了,宣传30分钟可以充满80%的电量,但是这得多要多大的电力供应呢?不知道它有什么黑科技。

即使特斯拉0分钟能充满80%的电量,但是和传统的柴油车相比还是慢。国内的电动卡车,在充电速度上普遍比特斯拉更慢,所以说充电速度是电动卡车的另一大问题。

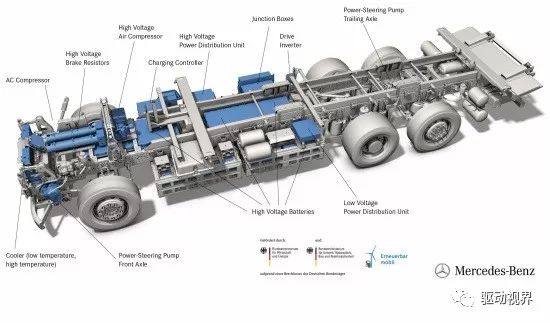

近日,梅赛德斯-奔驰重型电动卡车eActros正式进入试运营阶段。这次投放使用的eActros共有十辆,包含两款车型,车重分别为18吨和25吨。在接下来的几周内,这些卡车将被交付到用户手中,并在实际运输条件下历经实用性和经济效率的双重检验。

这十位用户来自不同的领域,负责不同类别的运输业务,从杂货运输、建筑物资运输到原材料运输,种类多样、范围广泛。这些参与试验的司机都事先进行了特殊培训,以保证对重型电动卡车操作规范的了解与熟悉。

实际检验将持续一年的时间,待期满之后,这十辆eActros将迎来第二轮为期十二月的用户检验,如此长期不间断的驾驶测试,将为研发人员提供最真实、最直接的反馈,从而为eActros实用性能的进一步提升打下坚实的基础。

通过长期测试,从用户那里获得对eActros的真实体验以及实际建议,从而对eActros实施进一步的有效改良。目标是从2021年起实现eActros的批量生产,并使其获得强大的竞争优势,得以在市场中立足

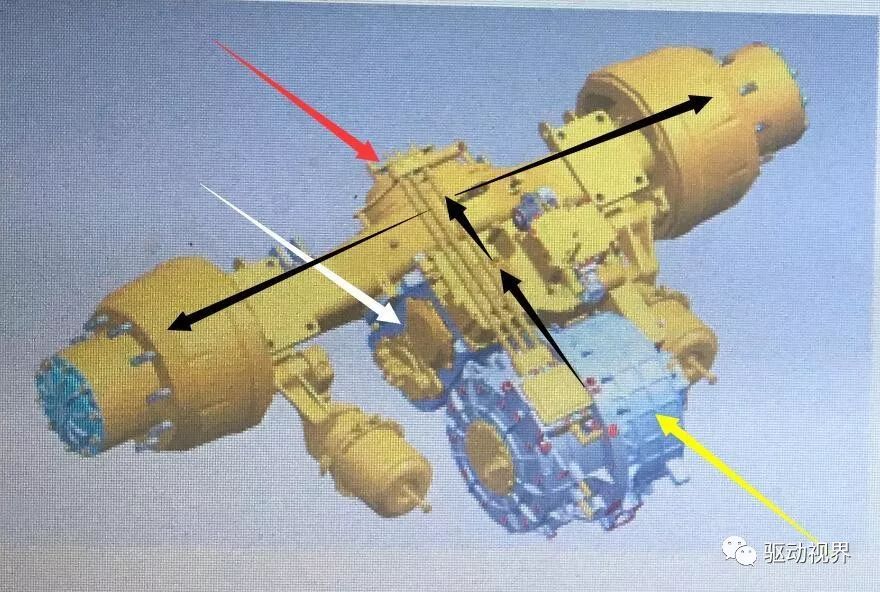

本次奔驰交付给用户的eActros10辆有2轴4×2和3轴6×2两种车型,总质量分别为18、25吨。eActros基于Actros打造,驱动桥采用采埃孚AVE 130,最大允许轴载荷为11.5吨。该车桥已经在和燃料电池公交车上证明了其作为低地板门式车桥的性能。

而在eActros上,桥壳已经完全重新设计安装在了明显更高的位置,从而将离地间隙增加到200mm以上。驱动系统包括两个靠近轮毂的电动机,这些三相异步电动机采用液体冷却方式,额定电压为400 V。每个电机能产生125 kW的输出,最大扭矩为485 Nm。通过齿轮传动可将输出转化为11000 Nm,从而令其拥有与柴油卡车相当的驾驶性能。

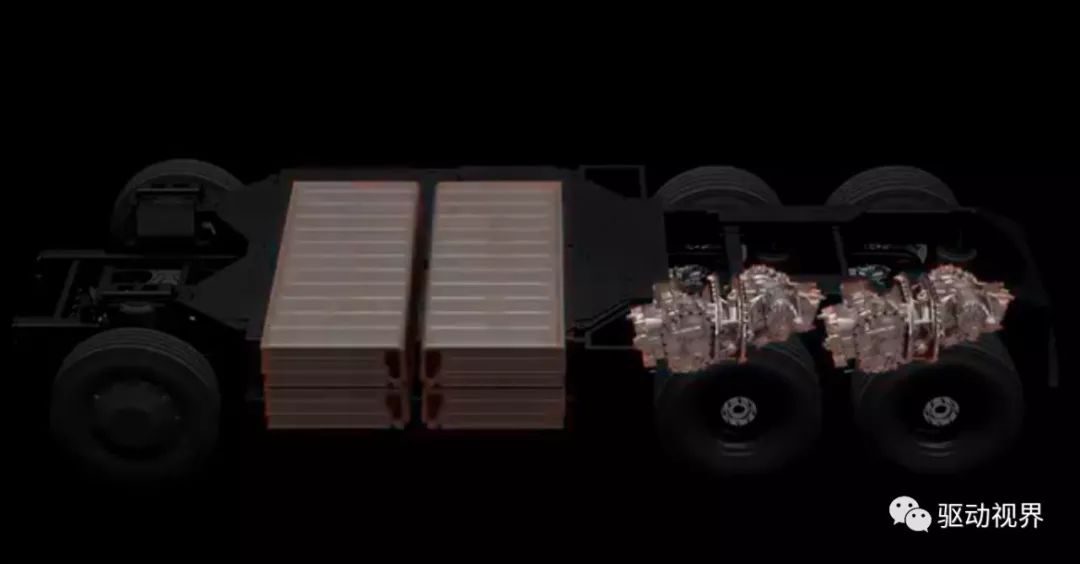

两组锂离子电池可存储240 kWh的电量,可供eActros行驶200公里。电池被分装在11个盒子中,其中3个被放置在底盘大梁中间,其余8个被安放在底盘左右两侧。为了保证安全,这些电池组有钢制外壳进行保护,在发生碰撞时,安装基座会发生变形,从而吸收碰撞能量防止电池损坏。

eActros使用20-80 kW的移动式充电设备,充满电状态下需要3-11小时。电池不仅带动电机驱动车辆,还可向整个车辆提供能量,比如制动系统的空气压缩机、转向助力泵、驾驶室空调系统的压缩机以及上装的相关系统等。

特斯拉的电动卡车充满了未来的科幻感,做出样车容易,工艺性和成本控制能否具备批产条件还是未知数。

鉴于特斯拉没有自己的动力电池和驱动电机工厂,严重依赖第三方供应商的支持,以及现阶段美国欧洲日本动力电池供应商的状态。

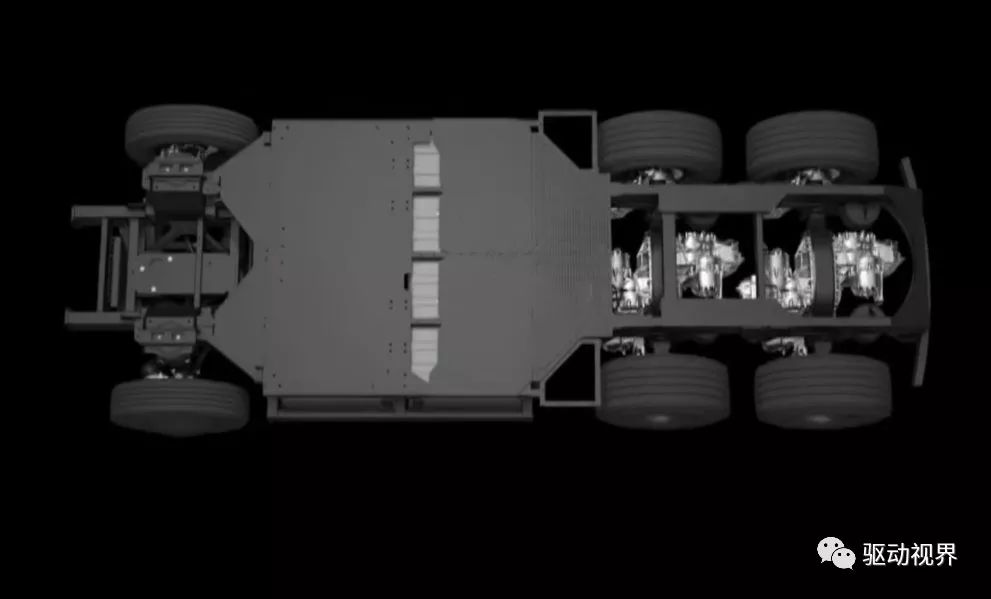

特斯拉超级电动卡车仍将使用18650型或21700型“圆柱形”三元锂电池。而其驱动电机或从2组轴间异步电机升级为4组水冷散热中型轮边永磁电机。

特斯拉工程师介绍,整车共有4个电机为车辆提供驱动力,位于车的后部。特斯拉Semi Truck前桥为独立悬挂,后桥布置了4个电机。这种动力布置形式也与老牌卡车制造商的方案不同。

特斯拉“超级”电动卡车采用后双桥结构,每套驱动轮适配1组轮边电机以及1套减速器。从目前特斯拉公开资料分析,其超级电动卡车适配的4套轮边驱动电机同时,还有1套单级减速器。这就意味着,这台加速无敌牛逼的超级电动卡车,还是使用“单速变速器”。

比亚迪电动卡车的驾驶室中规中矩,看起来像是湖北某个代工厂的作品。从控制成本角度考虑,没有一年5万台的产能,建立一个重卡车身工厂是不划算的。

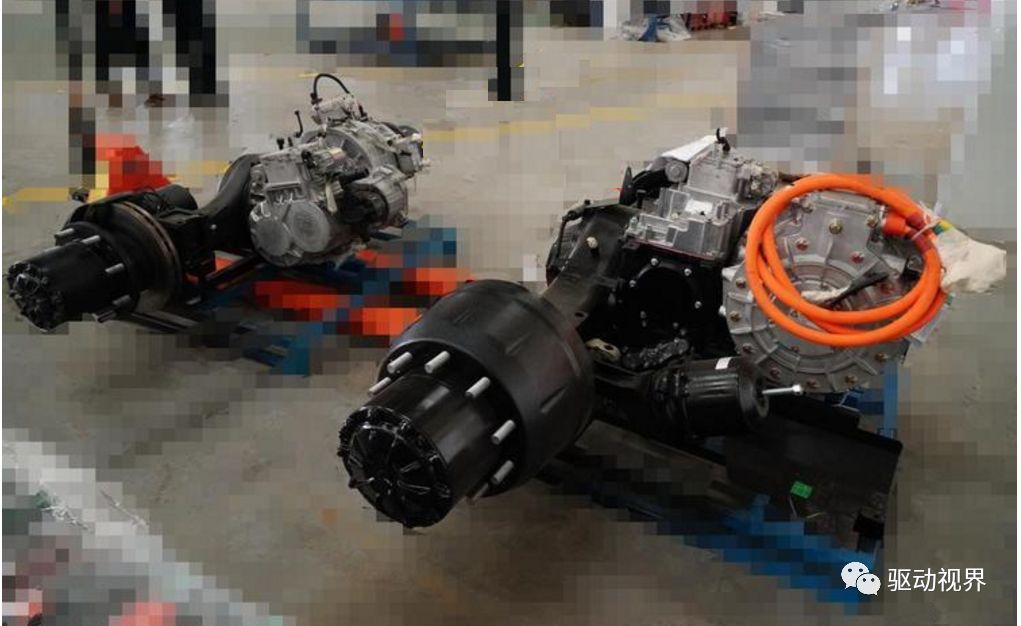

在在比亚迪总装线一旁的备件区,存放着待用于T7A超级电动卡车(载具)电机+减速器+驱动桥总成。虽然没有与K9系列电动大巴那样匹配轮边电机,但是T3、T4、T5、T7系列超级电动卡车(载具)配置了四轮盘式制动系统。

能够准确的看出为了减速增扭,驱动桥配备了轮边减速器,另外仍然采用整体桥结构,并没有采用轮边电机或者独立悬挂,簧下质量应该是大大增加了。这种结构很有可能只是一种过渡。

尺寸较小的T7A超级电动卡车适配了2AT驱动模块,尺寸较大的T8SA和Q1超级电动卡车则直接使用技术含量更高的4AT电液驱动模块。

比亚迪电动卡车桥工厂实拍,可以看出有盘式制动器也有鼓式制动器。比亚迪电动重卡设计比较中庸,无论驾驶室还是电驱动桥都体现了这一点,这样开发风险低且更贴近国内市场的需求,但产品本身仍有很大的改进空间。

至于后桥的结构,还需要在用户实际运营中逐步改进,目前的结构可能只是过渡。另外特斯拉比亚迪都没有传统柴油机重卡生产制造和销售经验,重卡不比乘用车,用户点单+个性化需求非常多,在契合用户需求以及内部模块化设计和个性化订单排产方面还有很多路要走。

随着国家政策推广,新能源车型成为目前的一大潮流。而随着技术的提升,越来越多的纯电动物流车开始涌现。目前,已有东风、重汽、福田、大运、长安比亚迪等厂家相继推出自己的纯电动货车,而解放JH6纯电动重卡亮相,堪称纯电动重卡之路的又一位先行者。

沃特玛创新联盟自主研发、国内知名重卡品牌——大运汽车生产的6X4纯电动重型卡车,在新余实际运输测试期间,每日载重钢板64吨,往返于新余新钢分厂整个厂区,全天运行里程达180公里以上。这款重卡最大的亮点在于领先的动力总成解决方案。

凭借领先的研发制造能力和产业幅射能力,沃特玛整合新能源汽车产业链上下游各个环节,以快充电池为基础,匹配领先的电机、电控技术,根据不同地区、不同路况、不同气候及不同使用条件提供动力总成解决方案,让客户以简单的方式获得最高效的动力系统和服务支持。

重卡搭载沃特玛深圳沃特玛电池有限公司研发的快充电池,带电300度,采用120kw直流充电,4个充电口可以实现10-15分钟内充入电量40%以上,满载情况下可运行120公里。

6X4纯电动重型卡车动力系统采用南京越博研发的自动变速箱,重量降低30%以上,爬坡能力与传统汽车相当,并带来更好的驾驶体验。车辆在不同的道路上可以自动换挡,可节约能耗,还可减少司机驾驶动作,缓解疲劳。

以日均行驶200km为基础,传统燃油重卡日均能耗60L柴油,按照单价5.68元/升来计算,日能耗成本为341元,而纯电动重卡日均能耗电量240kwh,按照充电费用最高1元/kwh计算,日能耗成本为240元。

此外,在维修和保养上,联盟提供一体化服务,并无任何成本。由此,在全寿命周期内,沃特玛创新联盟的纯电动重卡可实现综合成本节约30%以上,为港口、码头和城际高速运输带来巨大的经济和环保效应。

据悉,除了与大运合作,沃特玛还与国内重型卡车的领头车厂-—汽、华菱星马等合作打造满足市场不同需求的纯电动重型卡车。与一汽合作的6X4、4X2两款车型目前已完成研发,正在进行规模路试,与华菱星马合作的4X2纯电动重卡已进行小规模试生产,届时沃特玛创新联盟与国内主流车厂纯电动重卡项目全面投入使用。

有研究显示,在汽车尾气排放中,一台重型卡车的排放量相当于至少30台小轿车的排放量。因此,减少汽车尾气排放,改善自然环境,使用新能源纯电动重卡成必然趋势。沃特玛创新联盟6X4纯电动重型卡车的成功推行,是在节能环保上的重大突破。它不仅可以帮助我国港口、矿山等定点区域范围内实现绿色运输、降本增利的目标,还将填补国内纯电动重卡市场的空白,撬开我国港口、码头、城际高速运输数十万的蓝海大市场。

比亚迪T8是全球首款16吨电动洗扫车,其洗扫宽度能够达到3.5米,最高车速能达到85km/h。比亚迪T8装有两个磷酸铁锂电池组,电池总容量达350Kwh,具有300公里的续航能力,满电后可连续作业7小时之久。

比亚迪T5固废物流车整车长宽高为5995X2050X2950mm,整备质量4.3吨,满载质量达7.32吨。该车采用比亚迪自主研发的磷酸铁锂电池,该电池具有循环寿命长的特点;加之采用了先进的电池管理系统,可以增加电池寿命。该电池能让比亚迪T5轻卡在满载情况下的续航能力达250公里,最高车速可达100公里/小时以上。

本款55吨纯电动牵引车采用沃特玛公司出产的磷酸铁锂电池,不同于轻微卡纯电动车型的电池一般放置在车身两侧位置,重卡电池一般背负在驾驶室后面。由于体格巨大,其需要的电量也水涨船高,眼前这款纯电动“黑金刚电池容量在301.1kWh,也就是300多度,这款55吨纯电动牵引车最高时速可达90公里/小时。

解放JH6电动重卡外观与普通柴油版车型相比并没有太大的不同,只是原本放置在前轴与第二轴之间的油箱被电池所取代。这款电动重卡采用的是解放JH6 6x4牵引车的底盘,用沃特玛磷酸铁锂电池作为能源载体,最高时速可达90km/h。在车、货总重49吨的负载下,这台电动重卡以40km/h的速度匀速行驶,续航里程为180公里。

纯电动6X4驱动自卸车,货厢尺寸为5400*2300*1150mm,轴距为4100+1350,装配永磁同步BYD-3425TZ-XS-A电动机,峰值功率达180kw,磷酸铁锂蓄电池,动力蓄电池组总能量311kWh,续驶里程(等速法)达240km。

纯电动6X4驱动牵引车,轴距为3800+1350,装配永磁同步TZ368XS-MFM245G01电动机,峰值功率达350kw,磷酸铁锂蓄电池,动力蓄电池组总能量290.61kWh,续驶里程(等速法)达170km。

纯电动4X2驱动牵引车,轴距为3600mm,装配永磁同步TZ400XS-MFM215G01电动机,峰值功率达350kw,磷酸铁锂蓄电池,动力蓄电池组总能量130kWh,续驶里程(等速法)达100km。

纯电动4X2驱动牵引车,轴距为3600mm,装配永磁同步TZ400XS-MFM215G01电动机,峰值功率达350kw,磷酸铁锂蓄电池,动力蓄电池组总能量130.1kWh,续驶里程(等速法)达105km。

纯电动4X2驱动牵引车,轴距为3800mm,装配永磁同步TZ400XS-MFM215G01电动机,峰值功率达350kw,磷酸铁锂蓄电池,动力蓄电池组总能量130kWh,续驶里程(等速法)达100km。

纯电动4X2驱动牵引车,轴距为3800mm,装配永磁同步BYD-3425TZ-XS-A电动机,峰值功率达180kw,磷酸铁锂蓄电池,动力蓄电池组总能量350kWh,续驶里程(等速法)达210km。

纯电动8X4驱动混凝土搅拌运输车,罐体搅动容量为7.5立方米,轴距为1850+3200+1350,装配永磁同步BYD-2912TZ-XY-A电动机,峰值功率达150kw,磷酸铁锂蓄电池,动力蓄电池组总能量324kWh,续驶里程(等速法)达260km。

纯电动6X4驱动除雪车,除雪铲宽度为3600mm,轴距为3800+1300,装配永磁同步TZ368XS-MFM125G01电动机,峰值功率达245kw,磷酸铁锂蓄电池,动力蓄电池组总能量130kWh,续驶里程(等速法)达100km。

纯电动6X4驱动垃圾车,车总长为10370mm,额定载质量为7370kg,整备质量为17500kg,轴距为4100+1350,装配永磁同步BYD-3425TZ-XS-A电动机,峰值功率达180kw,磷酸铁锂蓄电池,动力蓄电池组总能量311kWh,续驶里程(等速法)达240km。

纯电动8X4驱动洒水车,罐体外型尺寸为(mm):5950×2250×1480,罐体总容积为17.3立方米,轴距为1850+3200+1350,装配永磁同步BYD-2912TZ-XY-A电动机,峰值功率达150kw,磷酸铁锂蓄电池,动力蓄电池组总能量324kWh,续驶里程(等速法)达260km。

纯电动6X4驱动 车,轴距为4100+1350,装配永磁同步BYD-3425TZ-XS-A电动机,峰值功率达180kw,磷酸铁锂蓄电池,动力蓄电池组总能量311kWh,续驶里程(等速法)达240km。

该自卸车采用的是6X4的驱动形式,整备质量12吨,总质量25吨,额定载质量为12.805吨,最高车速为85km/h。该款车采用磷酸铁锂电池,电池标称电压3.2V,电池容量5Ah,电池组额定电压537.6V,电池组容量280Ah。续航约为150-200公里。

豪瀚4x2纯电动牵引车底盘自重约7.6吨,配置85kW+85kW电动机,H16标准驾驶室,采用10组电池。单次充电,在重载情况下可行驶60公里,空载时可行驶80公里。最高车速可达50km/h,平均每天运行公里数为170km。

大运与沃特玛联合开发的大运纯电动6x4牵引车,由大运N8改造而来,其驾驶室与底盘结构与原车型一致。由于配备了巨型电池,新车的净重达到了14吨,电池重量几乎占了整车的一半。牵引车可拖挂一个最大重量为28.8吨的挂车。这台纯电动重卡在满载情况下续航为120公里,售价超过100万元。

扫一扫咨询微信客服

扫一扫咨询微信客服

管理员

该内容暂无评论