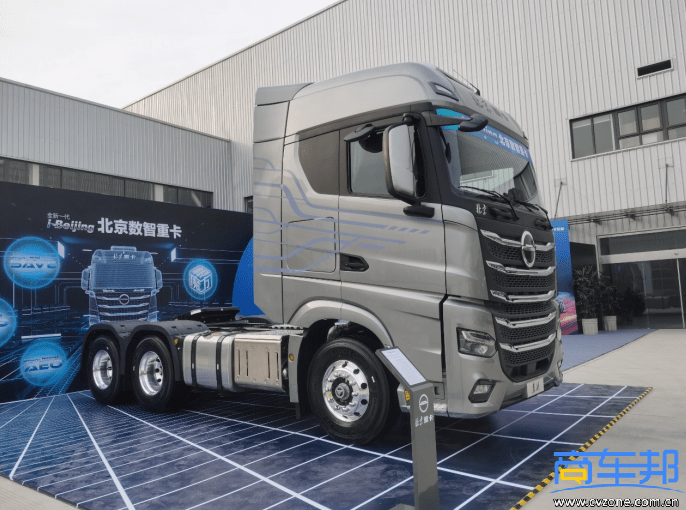

2023年3月28日,当第一台北京重卡从中国首个重卡数字孪生智慧工厂总装线驶出,标志着在蛰伏三年之后北汽重卡正式杀入国内重卡行业。

此前,商车邦曾从多重维度分析过北汽重卡的核心竞争力与未来市场发展的潜力,但当第一次走进北汽重卡位于常州的生产基地,第一次近距离观摩北京重卡实车,才能实实在在地感受到北汽重卡的企业实力与产品竞争力。

商车邦认为,北汽重卡进入行业的起点可以用两个字概括:一个是“新”,一个是“高”。作为中国重卡行业最新登场的自主品牌,北汽重卡的起点更新、更高,它起步即与世界领先技术同步,通过将软硬件融合,为旗下的北京重卡产品打造出独特的核心竞争力。

在过去三年里,北汽重卡抓住数字化革命浪潮,充分的发挥后发优势,建立起中国商用车行业首个数字孪生智慧工厂。

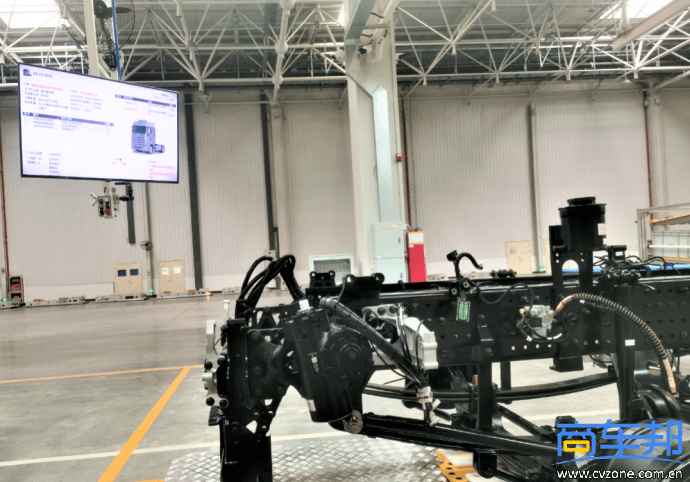

何为“数字孪生”技术?即将虚拟环境和现实环境实现实时互联,基于大数据集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟环境当中能够实现整车的设计、分析、试验、制造、在线升级、售后服务等全生命周期过程,并且与现实的零部件制造、整车制造、物流配送、售后服务等环节实现高效实时互联,从而缩短研发周期、降低研发费用、提升研发质量、服务的品质等,最终形成北京重卡产品高质量、低成本的核心竞争力。

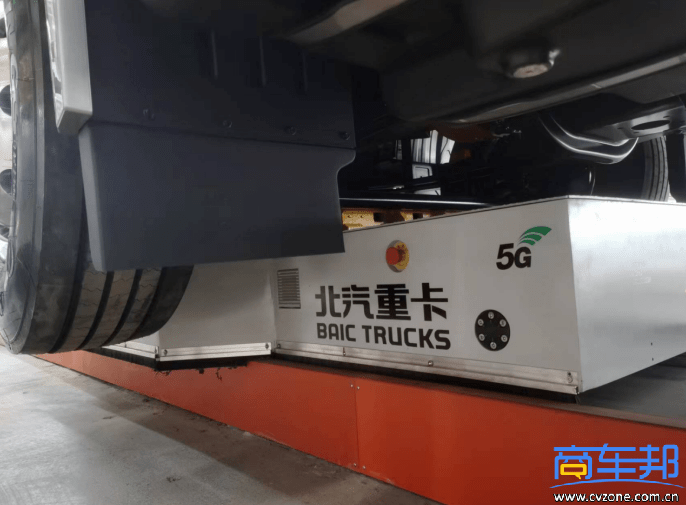

简单理解,通过应用“数字孪生”技术,北汽重卡相当于有了两个工厂:一个是线下的实体工厂,另一个是云端的数字化虚拟工厂。通过把一台重卡所有的生产要素数据化并上传到虚拟工厂,将信息技术与运营技术相融合,将客户端、产品端、供应商端与工厂端全面打通。

首先,北汽重卡的订单将全部实现定制化和数字化。用户都能够打开北汽重卡APP点单系统,在“平台+模块”、根魔方、EBOM智能匹配打造的超20000+种产品配置组合中,精准选择一款满足自己运输场景的定制化产品。在完成下单之后,用户都能够在线实时了解订单生产的整体进度以及车辆交付时间。当车辆交付之后,北汽重卡还将按照每个用户车辆的实时使用数据,帮助用户优化车辆的运营。

可以说,北汽重卡实现了用户买车、用车、修车等全过程数字化,并把这一过程中所产生的大量数据来进行充分挖掘和利用,从而帮助用户降低车辆的全生命周期使用成本。

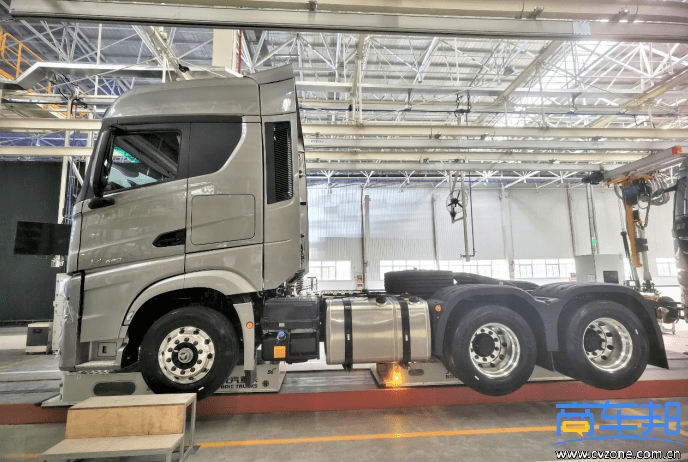

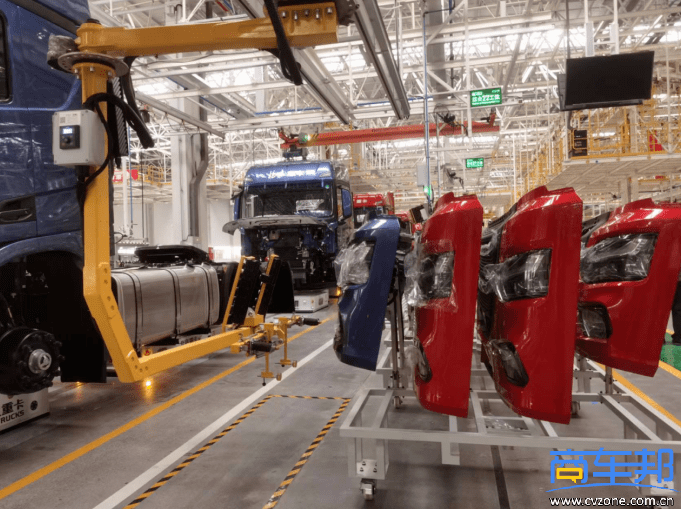

在产品制造方面,北汽重卡的数字孪生技术在确保质量和交付期的情况下,可实现高度柔性化生产。在北汽重卡总装车间内商车邦看到,由5G网络信息传输控制的AGV小车,从承载车架开始,经过几十个工位的车辆装配后,最终生产出一台合格的重卡产品。在生产现场我们正真看到,每一个工位上都没有纸质表单,全部通过大屏对生产信息进行展示。在每一个工位都有专业化的安装设备,每一个螺栓打紧都做到了“定扭、可控、可追溯”。强大的数字孪生智慧制造能力,将是北京重卡产品高品质的保障。

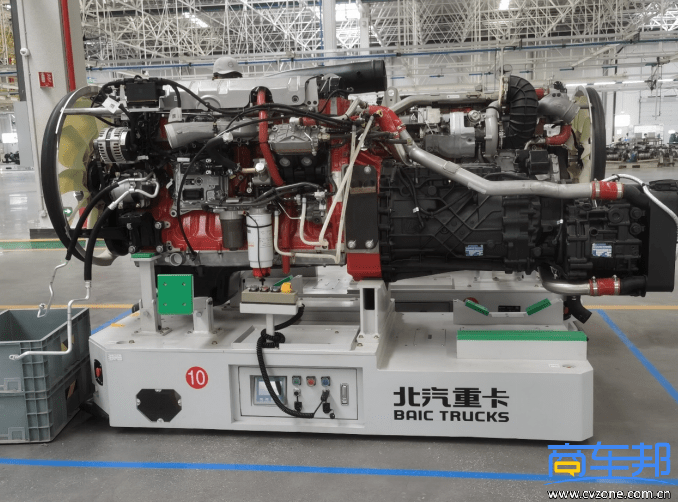

具体到产品而言,北京重卡产品最大的优势就是采用了技术先进且应用成熟的“康明斯发动机+采埃孚变速箱”动力链。这套动力链已经在全球匹配了几十款车型,市场保有量接近百万辆,总行驶里程超过了几十亿公里,积累了大量的可靠性、耐久性、适用场景等数据。

在动力链匹配和标定方面,北汽重卡拥有国际领先的标定团队,与康明斯、采埃孚的技术专家进行了深度技术合作,可根据细分市场进行精准场景定义。

在中国重卡市场,得动力链者得天下,北京重卡产品赢在起点,起步即与世界技术同步,通过搭载世界领先技术的动力链,给客户吃下了一颗“定心丸”。

随着新工厂投产和首台车下线,采用创新模式的北汽重卡在硬件和软件方面已经赢在了起点,接下来它将走出一条什么样的发展轨迹,更值得期待。

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。

扫一扫咨询微信客服

扫一扫咨询微信客服

管理员

该内容暂无评论