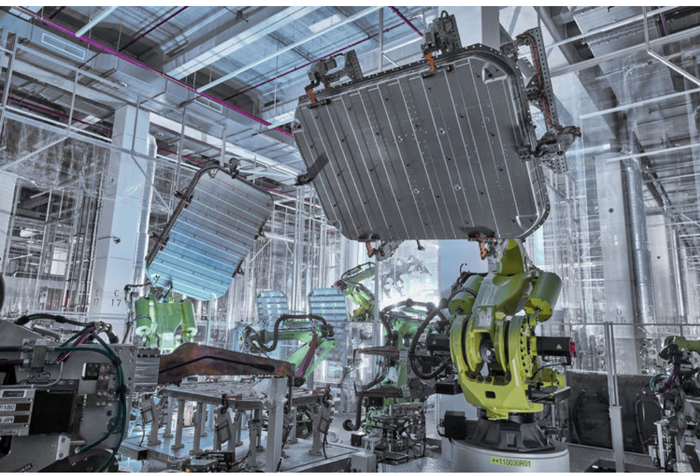

新能源汽车动力电池,因自身重量缺陷和单位体积内的包含的能量需求矛盾,在整车零件子系统中,轻量化需求显得很迫切。在保证电池功能安全前提下,占电池系统重量20~30%的结构件中,主要结构件托盘的减重,就成为主要改进目标之一。

从材料综合指标评估来看,铝合金材质,首先能满足车辆零部件包括电池系统结构需求,仍然是替代部分钢结构的首选材料。但是,高强钢板自身也在走轻量化技术道路,和铝合金材质选用一直是胶着前行。

铝合金成本偏高,但是,铝合金优异的可加工性、低密度(铝合金的密度为2.7g/cm)抵抗腐蚀能力、高可回收循环利用等特性,优势显著,仍然是实现电动化的新能源汽车轻量化进程的重要标志。

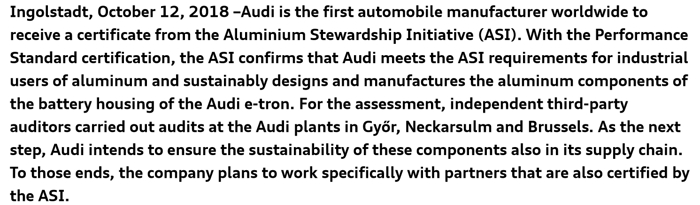

基于铝产业高能耗以及对环境影响特点、供应链健康状态,为保障铝能在车辆上,可持续性应用和发展。Audio于2018年10月12日获得ASI认证。

负责采购和IT委员会成员AUBernd Marten说:“奥迪很看重材料的可持续性价值和材料管理”。AUBernd 表示,电池铝壳体(托盘)作为电动奥迪e-tron的主要部件,奥迪将逐步在其全球工厂对尽可能多的铝部件进行开发、采购和生产的全部过程的管理审核。此外,奥迪打算通过获得ASI认证的合作伙伴及其各自上游供应链上的供应商,来确保长期的铝材料可持续性供应。

·通过促进和促使所有利益相关方代表的参与,使我们的工作和决策过程更具有包容性。

·推进铝的生命周期中的材料管理,以确保在铝的开采、生产、使用和回收同承担相应的责任。 (摘自中国铝业网)

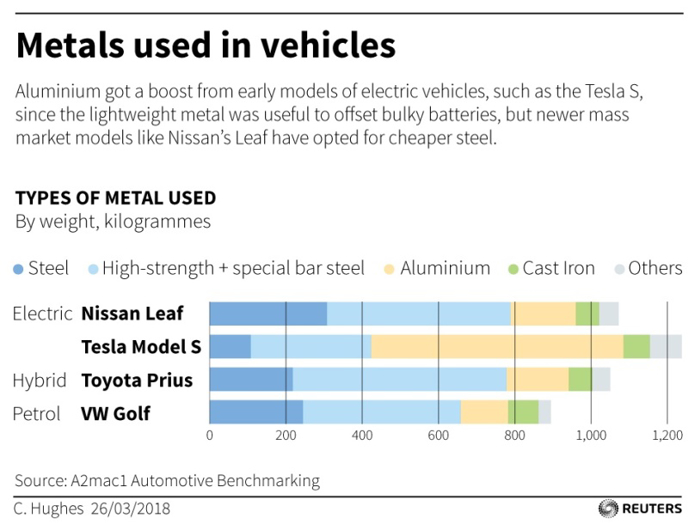

早期的Tesla 车型产品,应该是轻量化应用的激进者,在早期的Model S上,从车身到电池系统结构, 铝材料占比是很大的。因为,Model S 当时的花钱的那群人定位,是针对豪华客户。

下图是各种金属材料,在全球知名整车产品应用中,所占的比例。黄色部分代表铝的应用状态。

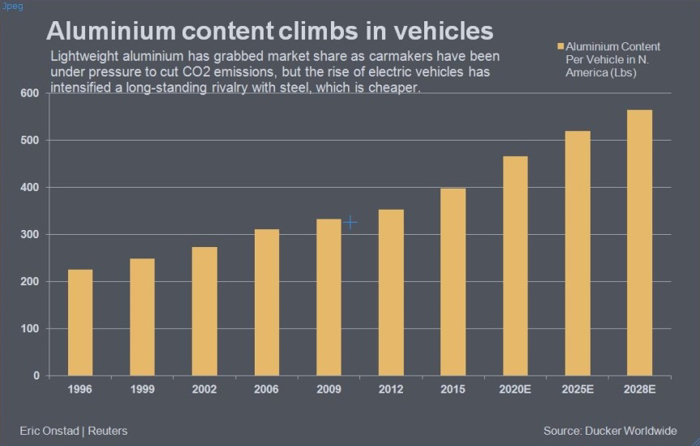

铝作为轻量化特性应用,根本原因是,符合和顺应了产品的节能、环保、轻量化发展趋势。

Tesla不全是技术的疯狂者,考虑成本因素,调整铝用量,也是合理的技术行为。在Model 3设计中,设计思路一改前期的“激进”“豪华”,车身架构采用钢铝混合金属材质,降低了铝的应用占比。

就连名噪远播的大众MEB平台的设计者们,也表明要首选低成本的钢板,并且说,新能源车辆不单单是“富有阶层的时尚”。

其实,一种材料不可能完全替代另外一种材料。任何一种材料,不管是从成本角度、性能角度,都是各有所长,并行发展的。只能说,一种材料,在某一方面,能更好的符合技术或市场发展需要而已。

铝材料在新能源的应用,主体还是轻量化需求、节能需求。目前,以40KWh的电池系统为例,如果采用钢材结构,其成本能控制在1千元以内;如果采用铝型材拼焊壳体结构,在3~5千元之间。成本比例,铝合金仍然是钢板材质的3~5倍。

铝在新能源的推广应用中,成本因素,仍然是一只拦路虎。但是,不妨碍技术的进步和发展。在现阶段,钢、铝特性差异,带来的设计差异有哪些呢?

钢、铝材质在强度、抗疲劳、弹性模量、抗拉、抗压、抗剪、抗弯等特性参数方面,有着很大的差异。采用金属合金技术,确实在某些方面,例如强度特性方面,较纯铝,获得非常显著的提升。但是,单一特性的强化,并不意味着本质特性转移和完全变化。

所以说,在结构设计中,尽管功能是完全相同的零件,铝合金结构也不能等同于钢结构设计。列举几个维度,加以阐述。

长期以来,国内新能源车辆并非正向设计。车身结构或平台,都是从燃油车过渡而来。车身结构,并没有做太多适应性改动和设计,这样一个时间段的设计,电池托盘与车身固定位置和形式,也只能顺势而为。

但是,随着新能源市场放大和普及,电池系统的功能安全慢慢的被重视,这种结构设计,不足以满足新的功能需求。

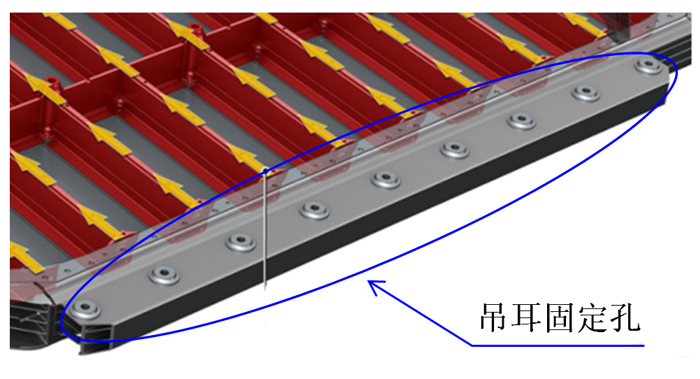

对于前期生产的新能源产品,在客户使用的过程中,产品吊耳开裂、IP失效、内部模组结构失效带来电性能失效等等故障,托盘吊耳位置结构设计的不合理,都是直接或间接的根本原因之一。

电池本体的密度非常高,做为承载电池模组的电池托盘或壳体,一直是处在重载荷状态之中。铝的疲劳性能只有钢的一半;铝的弹性模量仅有钢的三分之一。

如果托盘吊耳承载超限,或不同吊耳受力差值大、不均匀,面对车辆复杂的路况,动态性能更恶劣。铝材质在高振动、高应力集中状态下,更容易出现疲劳状态,导致开裂、变形。

所以说,托盘在吊耳位置、内框架梁结构,出现开裂等故障现象,甚至模组固定点脱落现象,也就不足为奇了。

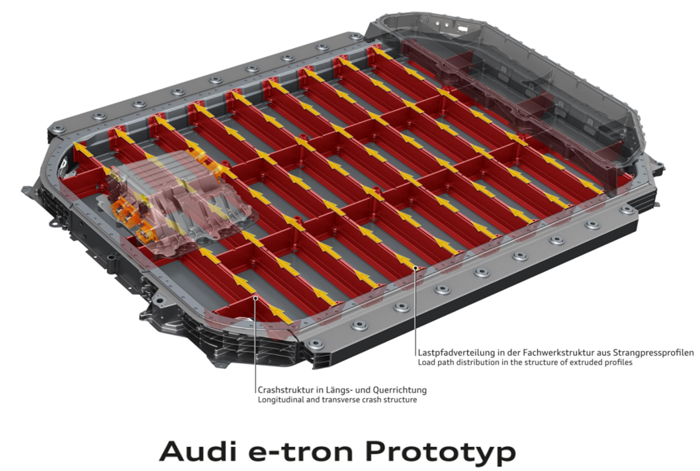

如下图Audi e-tron铝托盘案例所示,不仅固定点数量多,而且布置均匀。

如果做到电池模组和承载的托盘浑然一体,不是一件容易的事。首先经得起振动实验的考验,也是检验设计结果的最好办法。

在实验进行中,经常会碰到内框架与托盘焊接的开裂、内框架支撑梁体开裂。开裂原因初步分析:

从结构角度,开裂的支撑梁是否和内框架结构是一个整体。整体结构,更加有助于应力分散和应力均匀、振动频率一致 。

Audi的电池托盘设计,就是很好的案例。黄色箭头是受力的状态,内部通过均匀的框架,让应力得到合理的释放,同时与外部框架吊耳孔对应,让内外结构浑然一体。同时,也能抵御来自外部碰撞的破坏。

如下图所示,两侧外框架A,是电池系统Z向矢量的第一承载者;前后外框架B,主要承载来自X向的矢量载荷。所以说,关系到托盘吊耳位置或结构设计,就一定要考虑这个因素。

同时,铝的弹性模量比钢差,这个特性也是很重要的,关系到结构的材质的疲劳或寿命。

车用铝合金应用最重要的包含5×××系(Al-Mg系)6×××系(Al-Mg-Si系)等等。据了解,铝托盘主要是采用6系铝型材(材质的应用,还需进一步分析和摸索)。

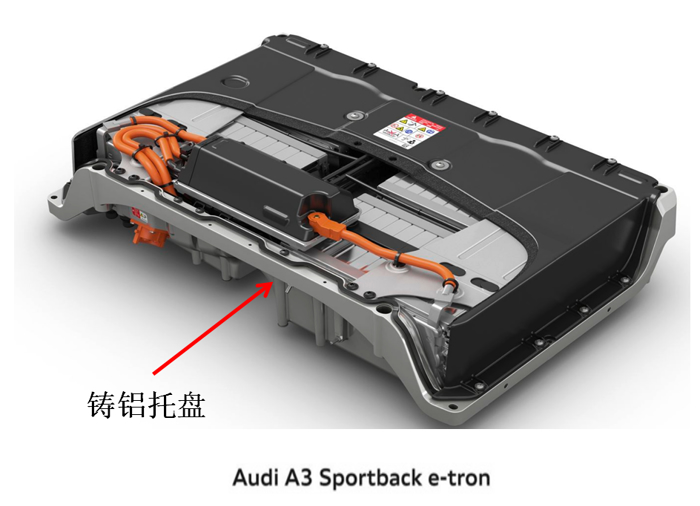

对于铝电池托盘,因为其重量轻,熔点低特点,一般有几种形式:压铸铝托盘、挤压铝合金框架和铝板拼焊托盘(壳体)、模压上盖。

更多结构特征是一次压铸成型,更多减少了托盘结构焊接带来的材料烧损和强度问题,整体强度特性更好。

这种结构的托盘,框架结构特点不明显,但是,整体强度能够完全满足电池承截要求。常见于小能量电池系统结构。如下图的Audi A3压铸托盘。

这种结构比较多见。也是比较灵活的一种结构。通过不同铝型材的拼焊、加工,能够完全满足各种能量大小的需求。同时,易于修改设计,易于调整所用材料。从成本的角度,我觉得,较压铸铝托盘,占有一定的优势。当然了,随着量产数量的不同,这种成本优势是不是真的存在,也不一定。

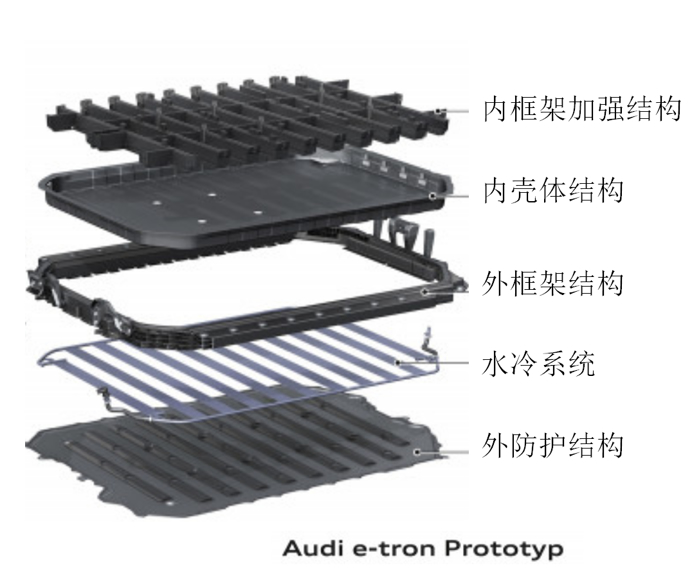

在前期 “三+6”一文中,曾经详细作过描述。框架结构更加有助于轻量化,更利于不同结构的强度保证。

对于铝电池托盘结构及形式,也沿袭了框架结构设计形式:外框体主要完成电池总系统的承载功能;内框体主要完成对模组、水冷板等子模块的承载功能;在内外框体的中间防护面,主要完成电池组与外界的隔离、防护,例如,沙砾冲击、防水、隔热等等。

铝作为车辆轻量化的重要材料,必须立足全球市场,长期关注其可持续性发展。同时,也要正确看待钢、铝在车辆应用中的成本因素和技术进步的区别。

铝在设计中的正确应用,需要对材质特性的更深的理解。特别是针对重载荷的电池托盘应用,还要一直摸索,做到心中有数,不间断地积累应用经验,才能在轻量化的应用中游刃有余,慢慢的提升。

扫一扫咨询微信客服

扫一扫咨询微信客服

管理员

该内容暂无评论